CNC’nin Temelleri (Temel Kavramlar #1)Bu kilavuz CNC takim tezgahlarinin genel sistematigini ögretmek maksadiyla

hazirlanmistir. Herhangi bir atelye ortaminda CNC takim tezgahlarinin kullanilmasi

suretiyle elde edilebilecek olan yararlar asagida siralanmaktadir.

CNC takim tezgahlarinin tamaminin sagladigi en önemli ve birincil fayda, otomasyona

imkan tanimasidir. CNC tezgahlarin kullanilmasi suretiyle is parçalarinin imalati

esnasinda operatörün müdahelesi en aza indirilmekte veya tamami ile ortadan

kaldirilmaktadir. Çogu CNC takim tezgahlari parça islemesi esnasinda disaridan bir

müdahele olmadan çalisabilmekte, böylece operatörün yapacagi diger isler için zaman

bulmasina imkan taninmaktadir. Bu, CNC tezgah sahibine, operatör hatalarinin

azaltilmasi, insan hatasindan kaynaklanan hatalarin en aza indirilmesi, isleme zamaninin

önceden ve tam olarak tesbit edilebilmesi gibi faydalar saglar. Makina program kontrolu

altinda çalisiyor olacagindan, konvansiyonel takim tezgahinda ayni parçalari imal eden bir

usta ile kiyaslandiginda, CNC operatörün temel isleme tecrübesi ile ilgili olan beceri

seviyesi oldukça azaltilmaktadir.

CNC teknolojisinin ikinci temel faydasi, is parçalarinin hassas ve devamli ayni ölçüde

çikmasidir. Günümüzün CNC takim tezgahlari inanilmasi güç olan tekrarlama ve pozisyonlama

hassasiyeti degerlerine sahiptir. Bu ise program kontrol edildikten sonra, iki, on,

veya bin adet is parçasinin da ayni hassasiyet ve ölçü tamliginda elde edilebilmesini

saglamaktadir.

CNC takim tezgahlarinin büyük bir bölümünde sunulan üçüncü önemli fayda ise,

esnekliktir. Bu makinalar program vasitasiyla çalistigindan dolayi, bir baska is parçasinin

islemeye alinip elde edilmesi diger makinalara oranla kiyaslanamayacak kadar bir hizda

yerine getirilmektedir. Bir parça programi test edilip, islemeye geçildikten sonra baska bir

program ile parça islenip yine eski programa dönmek gerektigi durumda, program kayitli

oldugundan dolayi geçis islemi sadece baglama aparatinin hazirlanmasindan baska bir sey

olmamaktadir. Bu sonuçta parçadan-parçaya geçis süresinin en hizli zamanda olmasi gibi

bir baska faydayi da temin eder.

Bu makinalarda hazirlik islemi ve isleme operasyonuna geçis zamani çok kolay

oldugundan ve programlar kolaylikla yüklenebildiginden dolayi, parça isleme hazirlik

zamaninin çok kisa olmasi saglanmaktadir.

Hareket Kontrolu – Cnc’nin KalbiHerhangi bir CNC takim tezgahinin en temel fonksiyonu otomatik, hassas, ve tam bir

hareket kontrolu saglayabilmesidir. Tüm CNC takim tezgahlarinda, iki veya daha fazla

hareket dogrultusu vardir ve bunlar eksen olarak adlandirilir. Bu eksenler hareket ettigi

dogrultu boyunca otomatik olarak hassas bir seklide pozisyonlandirilir(konuma getirmek).

CNC tezgahlarda kullanilan en yaygin eksen tipleri lineer (belirli bir dogru boyunca

tahrik-hareket verme- edilen) ve döner (dairesel bir yay boyunca tahrik edilen) eksenler

Seklindedir.

Konvansiyonel takim tezgahinda bir mekanizmayi elle döndürmek suretiyle kizak

eksenlerine hareket vermek yerine, CNC tezgahlarda hareket, eksenlere bagli olan bir

servomotorun CNC kontrol sistemi tarafindan programda belirtilen hareket miktari kadar

döndürülmesi suretiyle elde edilmektedir. Genel olarak konusursak, asagi yukari tüm

CNC takim tezgahlarinda hareket tipi (hizli hareket, lineer hareket ve dairesel hareket),

hareket ettirilecek eksen, hareket miktari ve hareket hizi (feedrate) programlanabilir

degerlerdir. (Burada programlanabilir demekle, bu terimlerin CNC tezgahlarda tek tek

belirtilebilecegi ifade edilmektedir). Sekil 1 de konvansiyonel bir takim tezgahinda tabla

hareketinin nasil yerine getirildigi, Sekil 2 de ise; ayni hareketin CNC takim tezgahinda

nasil yerine getirildigi gösterilmektedir.

Sekil 2- CNC tezgah komut olarak verilen pozisyonlari CNC programindan alir. Sürücü

motor uygun miktar kadar döndürülür, neticede bilyali vidayi döndürerek eksene hareket

verir. Bilyali vidaya monte edilen geri besleme cihazi bilyai vidanin yeterince dönüp

dönmedigini kontrol eder.

Sekil 3 de bir firmanin bir önceki yila ait verimlilik grafigi gösterilmektedir. Herhangi bir

iki boyutlu grafikte oldugu gibi, bu grafikte de iki temel çizgi vardir. Her bir temel çizgi

bir seyi simgelemek için kullanilmaktadir. Temel çizgi neyi ifade ediyor ise, bu temel

çizgi ifade ettigi seye göre artim miktarlarina bölünmüstür. Ayni sekilde her bir temel

çizginin sinirlari vardir. Verdigimiz verimlilik örneginde, yatay temel çizgi zamani ifade

etmek için kullanilmaktadir. Bu temel çizgi için zaman artim birimi aydir. Bu temel

çizginin sinirlari olduguna dikkatinizi çekerim. Ocaktan baslayip, Aralikta sona

ermektedir. Dikey temel çizgi ise verimliligi ifade etmektedir. Verimlilik ise %10 luk

artim degerlerine bölünmüs, sifir verimlilikten baslayip %100 verimlilikte sona

ermektedir.

Grafigi hazirlayan kisi geçen yila ait firmanin ocak ayindaki verimlilik grafigine bakacak

ve elde ettigi degeri verimlilik grafiginde ocak ayina tekabül eden kisimda

isaretleyecektir. Ayni sekilde diger aylara ait olan degerleri elde edip bu degerleri de o

aylara uygun düsen kisimda isaretleyecektir. Tüm noktalar isaretlendikten sonra bu

isaretlenen noktalardan bir dogru veya egri geçirilebilir.

Simdi grafikler hakkinda bildigimiz bu bilgileri CNC lerde eksen hareketlerinin kontrol edilmesine uyarlayalim. Takim tezgahinin her bir lineer ekseni grafikte temel bir çizgi

gibi düsünülebilir. Grafigin temel çizgileri gibi, eksenler artim miktarlarina bölünür. CNC

takim tezgahina ait kartezyen koordinat sistemdeki her bir lineer eksen en küçük ölçüm

degerleri cinsinden artimlara bölünür. Metrik sistemde en küçük artim birimi 0.001 mm

dir. (Döner eksen için en küçük artim birimi 0.001 derece oldugu akilda tutulmalidir)

Sekil 2- CNC tezgah komut olarak verilen pozisyonlari CNC programindan alir. Sürücü

motor uygun miktar kadar döndürülür, neticede bilyali vidayi döndürerek eksene hareket

verir. Bilyali vidaya monte edilen geri besleme cihazi bilyai vidanin yeterince dönüp

dönmedigini kontrol eder.

Sekil 3 de bir firmanin bir önceki yila ait verimlilik grafigi gösterilmektedir. Herhangi bir

iki boyutlu grafikte oldugu gibi, bu grafikte de iki temel çizgi vardir. Her bir temel çizgi

bir seyi simgelemek için kullanilmaktadir. Temel çizgi neyi ifade ediyor ise, bu temel

çizgi ifade ettigi seye göre artim miktarlarina bölünmüstür. Ayni sekilde her bir temel

çizginin sinirlari vardir. Verdigimiz verimlilik örneginde, yatay temel çizgi zamani ifade

etmek için kullanilmaktadir. Bu temel çizgi için zaman artim birimi aydir. Bu temel

çizginin sinirlari olduguna dikkatinizi çekerim. Ocaktan baslayip, Aralikta sona

ermektedir. Dikey temel çizgi ise verimliligi ifade etmektedir. Verimlilik ise %10 luk

artim degerlerine bölünmüs, sifir verimlilikten baslayip %100 verimlilikte sona

ermektedir.

Grafigi hazirlayan kisi geçen yila ait firmanin ocak ayindaki verimlilik grafigine bakacak

ve elde ettigi degeri verimlilik grafiginde ocak ayina tekabül eden kisimda

isaretleyecektir. Ayni sekilde diger aylara ait olan degerleri elde edip bu degerleri de o

aylara uygun düsen kisimda isaretleyecektir. Tüm noktalar isaretlendikten sonra bu

isaretlenen noktalardan bir dogru veya egri geçirilebilir.

Simdi grafikler hakkinda bildigimiz bu bilgileri CNC lerde eksen hareketlerinin kontrol edilmesine uyarlayalim. Takim tezgahinin her bir lineer ekseni grafikte temel bir çizgi

gibi düsünülebilir. Grafigin temel çizgileri gibi, eksenler artim miktarlarina bölünür. CNC

takim tezgahina ait kartezyen koordinat sistemdeki her bir lineer eksen en küçük ölçüm

degerleri cinsinden artimlara bölünür. Metrik sistemde en küçük artim birimi 0.001 mm

dir. (Döner eksen için en küçük artim birimi 0.001 derece oldugu akilda tutulmalidir)

Sekil 3- Temel çizgiler, temel çizgilerdeki artimlar ve orijin noktasini belirten grafik

Grafikte oldugu gibi, CNC takim tezgahi koordinat sistemindeki her bir eksenin de bir

yerde baslangiç noktasi olmalidir. Grafikte yatay temel çizgi Ocak ayindan baslamakta

iken dikey temel çizgi ise, sifir verimlilikten baslamaktadir. Yatay ve dikey temel

çizgilerin çakistigi yer (her iki temel çizginin de baslangiç noktasi) grafigin orijin (temel)

noktasi olarak adlandirilir. Bu orijin noktasi CNC’lerde yaygin olarak program sifir

noktasi (ayni zamanda is parçasi sifir noktasi, is parçasi sifiri, veya program orijini olarak

da adlandirilir) olarak adlandirilir.

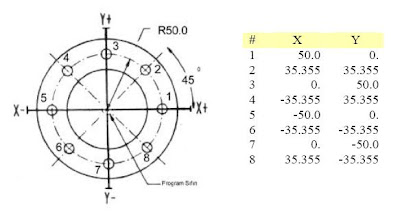

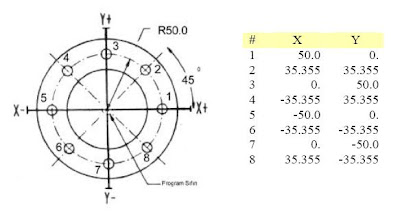

Sekil 4 eksen hareketlerinin CNC takim tezgahinda yaygin olarak nasil belirtilebilecegini

göstermektedir. Bu örnekte kullandigimiz iki eksen X ve Y olarak adlandirilmaktadir.

CNC takim tezgahinda eksen isimlerinin degisebilecegi düsünülmelidir (eksenleri

adlandirmada kullanilan yaygin isimler arasinda X, Y, Z, A, B, C, U, V ve W

gösterilebilir); bu örnek sadece eksen hareketlerinin nasil kumanda edildigini göstermek

amaciyla verilmektedir.

Sekil 4- CNC tezgahta eksen hareketlerinin kumanda edilmesi

Sekilde 4 de görüldügü gibi, is parçasinin sol alt kösesi her bir eksenin sifir noktasina

uygun düsecek sekilde alinmistir; yani is parçasinin sol alt kösesi program sifir noktasi

olarak alinmaktadir. Programi yazmadan evvel, programci ilk olarak program sifir

noktasinin parça üzerinde neresi kabul edilecegini belirler. Tipik olarak program sifir

noktasi tüm ölçülerin basladigi nokta olarak seçilir.

Bu teknik ile, programci program sifir noktasinin sag tarafindaki 10 mm lik pozisyona

takimi göndermek istedigi takdirde programda X10.0 kodunu kullanir. Eger programci

takimi program sifir noktasindan 10 mm yukarida bulunan bir pozisyona takimi

göndermek ister ise Y10.0 seklinde programda komut vermesi gerekir. Kontrol sistemi,

komut olarak verilen pozisyona ekseninin ulasmasi için eksene hareket veren

servomotorun ve buna akuple edilmis olan bilyali vidanin kaç artim döndürülmesi

gerektigini otomatik olarak hesaplar. Bu sayede programciya eksen hareketlerinin çok

daha basit bir yapida verdirilmesi gibi bir yarar saglar. Sekil 4 de verilen örnekte takimin

program sifir noktasindan 1 ile belirtilen pozisyona gitmesi için X10.0 Y10.0 seklinde bir

komutun verilmesi gereklidir.

Bu kisma kadarki örneklerde, tüm noktalar program sifir noktasinin ya saginda veya

yukarisinda kalacak sekilde verilmistir. Program sifir noktasinin sagi ve yukarisi ile

olusturulan bu alan kuadrant olarak (bizim örnegimizde 1nci kuadrant) adlandirilir. CNC

tezgahlarda programlama esnasinda eksene hareket verdirmek için gerekli olan bitis

noktasi koordinatlarinin diger kuadrantlarda verilmesi pek yaygin degildir. Bununla

birlikte böyle bir durum ile karsilasildigi durumda en azindan eksen koordinatlarindan bir

tanesinin eksi iSaretli olarak verilmesi gerekmektedir.

Sekil 5 – Programlamada kullanilan kuadrant bölgeleri

Sekil 5 de dört adet kuadrant ve bunlara uygun düsen eksen koordinat degerlerinin

isaretleri gösterilmektedir. Sekil 6 da ise, programlamada gerekli olan bitis noktasi

koordinatlarinin dört kuadrant bölgesinden dördünde de bulundugu takdirde koodinat

degerlerinin isaretlerinin ne sekilde belirtilecegine iliskin bir örnek gösterilmektedir.

Sekil 6- Dört kuadrant bölgesinin kullanildigi is parçasi ve program sifiri

Absolute (Mutlak) Ve Incremental (Artimsal) HareketBu kismi kadar bahsedilen tüm koordinat degerleri mutlak programlama modu kabul

edilmek suretiyle verilmistir. Mutlak programlama modunda, eksen hareketleri için

gerekli olan koordinatlarin bitis noktalari program sifir noktasi baz alinmak suretiyle

belirtilir. Programlamaya yeni baslayanlar için, hareket komutlarinin verilmesi esnasinda,

bitis noktasi koordinatlarinin bu mod ile verilmesi en kolay ve pratik olan bir yoldur.

Bununla birlikte eksen hareketleri için gerekli olan bitis noktasi koordinatlarinin

belirtilmesinde bir baska yol (artimsal) da kullanilmaktadir.

Artimsal modda, hareket için gerekli olan bitis noktalari takimin mevcut konumunun

referans alinmasi suretiyle belirtilir. Burada program sifir noktasi baz olarak

alinmamaktadir bunun yerine takimin bulundugu konum referans alinmaktadir. Hareket

komutlarinin verilmesinde programci daima “Takimi daha ne kadar hareket

ettirmeliyim?” sorusunu kendisine soruyor olacaktir. Bazi durumlarda artimsal mod çok

faydali olsa da, genel olarak konusursak, bu metod ile program yazmak oldukça bas

agritici ve zor bir yoldur. Hareket komutlarini verirken dikkatli olunmasi gerekmektedir.

Genel olarak programlamaya yeni baslayanlar, artimsal modda program yapma

egilimindedirler. Mutlak programlama modunda çalisma durumunda programci daima

“Takim hangi pozisyona hareket ettirilecek?” sorusunu kendisine sorar. Bu pozisyon

degeri program sifir noktasina göre elde edilen pozisyon degeridir. Sekil 7 de ayni

hareketlerin artimsal ve mutlak modda nasil programlandigina dair bir örnek

gösterilmektedir.

Sekil 7- Program koordinatlarinin mutlak ve artimsal modda verilmesi

Mutlak modda program yazma esnasinda verilecek hareket komutu için pozisyon

belirleme olayinin çok kolay olmasinin yaninda, bu modda çalismanin bir baska yarari da

hareket komutlarin verilmesi esnasinda hata yapma olayinin en aza indirilmesidir.

Programlama esnasinda bir hareket komutunda hata yapilmis ise, sadece bu kisimdaki

komut düzeltilir; diger kisimlarda düzenleme yapilmasina gerek yoktur. Diger taraftan

artimsal modda benzeri bir hata yapildiginda ise, ayni hata hatanin yapildigi noktadan

sonraki diger tüm kodlara yansiyacak ve bu da isi oldukca zorlastiracaktir

Program Sifir Noktasinin AtanmasiCNC kontrol sistemine program sifir noktasinin bir sekilde belirtilmesi gerekmektedir. Bu

sifir noktasinin belirtilme yöntemi makinadan makinaya ve kontrolden kontrole farklilik

gösterir. Bununla birlikte çogu kontrol sistemi imalatcisi asagida bahsedilen yöntemlerden

bir tanesini veya ikisini kullanmak suretiyle program sifirinin atanmasini

bünyesinde barindirir. Bu yöntemlerden eski bir metod olan birinci metod da program

sifir noktasi program içinde atanmaktadir. Bu metod ile programci program sifir

noktasinin takimin bulundugu konuma göre nerede bulundugunu G92 kodunu kullanmak

suretiyle belirtir. Genel olarak bu kod ya programin basinda veya takim çagirma islemi

sonrasinda belirtilir.

Program sifir noktasinin atanmasina kullanilan yeni ve oldukça pratik olan bir metod ise, program sifir

noktasinin offset(telefi) degerleri vasitasiyla belirtilmesidir. Çogu kontrol sistemi imalatcisi program sifir

noktalarinin verilmesi amaciyla önceden tanimlanan offset bölgesinde program sifir noktalari telafi sayfalari

ve bunlara uygun düsen kod degerleri atamislardir. Bu telafiler “fikstür telafileri” veya is parçasi sifir

telafileri olarak adlandirilir. Program sifirlarinin nasil atandigi konusuna “Temel Kavramlar #4” kisminda

detayli olarak deginilecektir.

Eksen Hareketlerinin Verilmesi Konusunda Diger Noktalar

Bu kisma kadar, temel amacimiz programda verilen hareket komutlarinin bitis

noktalarinin nasil belirtilecegi üzerinde yogunlasmisti. Görüldügü gibi, bu koordinat

degerlerinin dogru olarak verilmesi kartezyen koordinat sisteminin dogru bir sekilde

anlasilmasini gerekli kilmaktadir. Bununla birlikte, programlama esnasinda bitis

noktalarinin verilmesine deginirken tezgahin yapacagi hareketin nasil bir hareket olacagi

konusuna deginmedik. Tabi ki bitis noktalari koordinatlarini belirtirken CNC tezgahin bu

bitis noktalarina nasil bir hareket ile hareket edecegi konusu da önemli bir kavramdir.

CNC tezgahlarda hizli, lineer kesme, egrisel kesme hareketi olmak üzere üç temel hareket

tipi mevcuttur, programcinin bitis noktasi koordinatlarini vermesi esnasinda hareket

tipinin belirtilmesine de gereksinim vardir. Bu konulara “Temel Kavramlar #3”

bölümünde deginilecektir.

CNC ProgramiAsagi yukari piyasada bulunan CNC kontrol sistemlerinin tamami programlama amaciyla

kelime adres formatini kullanirlar. Kelime adres formatindan farkli olarak bazi CNC

kontrol sistemi imalatcilari nadiren de olsa Diyalog Sistemli Programlama vasitasiyla

programlarin yapilmasina imkan tanirlar. Buna karsin, bu yazida kelime adres formati ile

programlama isleminin nasil yapilacagi konusuna deginilecektir. Kelime adres formatinda

CNC tezgah programi cümle benzeri komutlardan olusmaktadir.Cümle benzeri komutlar

ise kelime olarak adlandirdigimiz bilesenlerden olusmaktadir. Bir kelime ise, harfleri

ifade eden bir adres ile bunu takip eden sayisal bir ifadeden olusmaktadir. Harfler CNC

kontrol sistemine kelime tipini (X,Y,Z,R,T,S,M v.s.), bunu takibeden sayisal deger ise bu

adresin alacagi sayisal degeri belirtir. Türkçede kullanilan cümlelerin kelimeler vasitasiyla

olusturuldugu gibi, CNC tezgah programi da bir dizi CNC tezgaha özgü cümlelerin arda

arda siralanmasi ile olusturulur. Asagida verilen örnege bakiniz.

CNC tezgah programinin temel olarak nasil bir yapida islem gördügünü anlatmak için,

CNC tezgah programina benzer bir örnek olarak baska bir sehirden firmanizi ziyarete

gelen bir müsterinize havaalanindan firmaniza kadar yolu tarif etmede kullandigimiz

sistemi alalim. Bu müsterinize firmanizin yerini tarif edebilmek için, ilk olarak

havaalanindan firmaniza kadar olan yolu hafizanizda canlandirmaniz gereklidir. Bu

canlandirma neticesinde müsterinize yolu adim adim tarif edersiniz. Ilk olarak suraya git,

oraya vardiktan sonra söyle yap ve suraya ulas v.s. gibi. Tüm bu tarifleri alan müsteri

sizin vermis oldugunuz talimatlari takip etmek suretiyle firmaniza ulasir. Eger yol

tarifinde bir yanlislik yapmis iseniz, müsteriniz yolunu kaybedecektir.

Benzer sekilde CNC tezgah programinin olusturulabilmesi için CNC tezgah programcisi

verilen is parçasini islemek için gerekli olan islem basamaklarini ilk olarak gözünde

canlandirir ve canlandirdigi isleme operasyon sirasina göre parça programini olusturur.

Sonuçta hafizasinda canlandirdigi iSlem operasyonlarini kademe-kademe CNC tezgaha

program olarak yazar. Programci programi yazmadan evvel parçayi isleyebilmek için, ne

tür takimlara gereksinim duyuldugunu ve bu takimlarin hangi sira ile isleme

operasyonunu yapacagini ve bu isleme operasyonlarinin nasil bir sira takip edilmek

suretiyle yerine getirilecegini hafizasinda canlandirmalidir. Eger bu canlandirma

operasyonunu programci yerine getiremiyor ise, programlama esnasinda problemler ile

karsilasacak ve parça programini yazamayacaktir. Iste usta makina operatörlerinin neden

en iyi CNC tezgah programcisi olduklari gerçeginin ardinda bu yatar. Deneyimli bir

makina operatörü, yapilmakta olan herhangi bir isleme operasyonunu hafizasinda

rahatlikla canlandirabilme kabiliyetine sahiptir.

Firmaniza ziyarete gelen müsterinize tarif ettiginiz yol bir tarif programidir. Bu programin

her bir satiri sira ile islenen cümlelerden olusmaktadir. Ayni sekilde CNC tezgahta

parçayi islemek için gerekli olan programda CNC tezgaha isleme operasyonunu adim

adim tarfi eden isleme operasyon basamaklarindan (cümle) olusmaktadir. Eger programda

bir hata yapilmis ise, islenmek amaciyla programlanan is parçasi elde edilemeyecektir.

Asagida CNC isleme merkezinde is parçasi üzerinde iki adet delik delen bir program

verilmektedir. Programda parantez içinde belirtilen komutlar yerine bunlarin CNC tezgah

dilinde karsiliklarini belirtmekteyiz. Bu örnek bir CNC tezgah programinin nasil bir

yapida oldugunu belirtmesi açisindan oldukça yararli bir örnektir.

%

O1; Program numarasi

N005 G54 G90 S400 M03; Koordinat sisteminin, mutlak modun seçimi ve iS milini

saatin dönüS yönünde 400 dev/dak da döndürme

N010 G00 X1. Y1. ; Ilk deligin XY koordinatina pozisyonlama

N015 G43 H01 Z0.1 M08; Takim boyu telafisinin verilmesi ve takimi 0.1 inç

yukariya pozisyonlama, suyu açma

N020 G01 Z-1.25 F3.5; 3.5 inç/mm ilerleme ile ilk deligin delinmesi

N025 G00 Z0.1; Delikten takimi hizli olarak refarans noktasindan 0.1

inç yukari çikarma

N030 X2.; Ikinci deliger hizli olarak pozisyonlama

N035 G01 Z-1.25; 3.5 inç/mm ilerleme ile ikinci deligin delinmesi

N040 G00 Z0.1 M09; Delikten takimi hizli olarak refarans noktasindan 0.1

inç yukari çikarma

N045 G91 G28 Z0.; Z ekseninde sifir noktasina gitme

N050 M30; Program sonu, baSa dön

%

Bu programdaki kelimeler ve komutlar biraz size yabanci gelse de, CNC programin

yukarida verilen zincirleme bir sira ile icra edilecegini belirtmekteyiz. Kontrol sistemi ilk

olarak programda bulunan ilk satiri (cümle) okur, yorumlar ve icra eder, bu satirin

islenmesi bittikten sonra sonraki satira geçer ve o satiri okur, yorumlar ve icra eder. Islem

tüm satirlar sira ile okunup, yorumlanip icra edildikten sonra sona erer.

Programin Hazirlanmasi Esnasinda Diger NotlarSu ana kadar belirttigimiz gibi CNC program komutlardan, komutlar ise kelimelerden

olusmaktadir. Her bir kelime bir harf adresinden ve bunu takibeden sayisal bir degerden

olusmaktadir. Harf adresi kontrol sistemine kelime tipini belirtir. CNC kontrol sistemi

imalatcilari harf adreslerinin ne ifade ettigini önceden belirlemislerdir. Her ne kadar harf

adreslerinde ufak tefek farkliliklar görülsede CNC kontrol imalatcilarinin hemen hemen

tamamina yakininin mutabik oldugu harf edresleri ve bunlarin anlamlari asagida

belirtilmektedir.

O Program numarasi

N Satir numarasi

G Hazirlik fonksiyonu

X X ekseni

Y Y ekseni

Z Z ekseni

R Yariçap

F Ilerleme

S Is milidevri

H Takim boyu telafisi

D Takim yariçap telafisi

T Takim seçme

M Ek fonksiyonlar

Görüldügü gibi çogu harf adresleri lojiksel bir ifade olacak sekilde seçilmistir. (T takim,

Sspindle- is mili, F feedrate-ilerleme v.b.) Bu sebeple akilda tutulmalari çok kolaydir.

Özel fonksiyonlari belirtmek için G ve M den olusan iki harf adresi vardir. G hazirlik

fonksiyonu yaygin olarak CNC tezgah modlarini belirtmek amaciyla kullanilir. Bundan

evvelki kisimlarda mutlak ve artimsal moddan bahsetmis idik. Iste mutlak mod CNC

tezgah programinda G90 kodu ile belirtilir. Artimsal mod ise G91 kodu ile belirtilir. Bu

iki kod CNC tezgahlarda kullanilan hazirlik fonskiyonlarindan sadece iki tanesidir. Daha

detayli bilgi için CNC kontrol sistemi imalatcilari kataloglarinin gözden geçirilmesi

gerekir.

Hazirlik fonksiyonlari gibi, ek fonksiyonlar (M kodlari) çok çesitli özel fonksiyonlarin

programlanmasina imkan tanirlar. Genel olarak ek fonksiyonlar programlanabilir

anahtarlar olarak kullanilir (is mili ON/OFF, sogutma suyu açma /kapama v.b. gibi).

Ayriyeten bu fonksiyonlar CNC kontrol sisteminde bulunan diger programlanabilir

fonksiyonlarin programlanmasinda da kullanilirlar (örnek takim boyu ölçme cihazi)

CNC programlamasinin akilda tutulmasi gerekli olan çok sayida koddan olustugu gibi bir

yargiya baslangiçta kapilinabilir. Bununla birlikte bir CNC kontrol sisteminin kodlarinin

tamami 30~40 civarindadir. CNC programlama isini bir yabanci dil ögrenme ile

karsilastirdigimizda sadece 40 civarindaki kelime ile CNC programinin yapilacagi

düsünüldügünde yabanci dil ögrenmeye oranla çok daha kolay oldugu hatirda

tutulmalidir.

Desimal Nokta ProgramlamaBazi harf adresleri sayisal degerlerin reel olarak (ondalikli) belirtilmesine imkan tanirlar.

Bunlara iliskin örnek olarak X, Y ve R harf adresleri verilebilir. CNC kontrol

sistemlerinin mevcut modellerinin hemen hemen tamami desimal noktanin her bir harf

adresinde kullanilmasina imkan tanirlar. Örnegin X3.062 degeri X ekseni üzerinde

pozisyon degerini belirtmede kullanilabilir.

Diger yönden, bazi harf adresleri tam sayilari ile belirtilecek sekilde kullanilir. Bunlara

örnek olarak is mili devrinin S, Takim numarasinin T, Sira numarasinin N, Hazirlik

fonksiyonunun G ve ek fonksiyonlarin M sayisal degerlerinin tam sayi olarak belirtilmesi

gösterilebilir. Daha detayli bilgi almak için CNC kontrol sistemi imalatcilari kataloglarina

basvurulabilir.

Diger Programlanabilir FonksiyonlarCNC kontrol sisteminlerinin hemen hemen tamamin eksen hareketleri haricinde

programlanabilir fonksiyonlara sahiptir. Günümüzün CNC ekipmanlarinda, makina ile

ilgili olan asagi yukari hersey programlanabilmektedir. Örnegin CNC isleme

merkezlerinde is mili devri ve dönme yönü, sogutma suyu, takim degistirme ve makina ile

ilgili çogu fonksiyonlar programlanabilir degerlerdir. Tüm CNC ekipmanlari kendilerine

özgü programlanabilir fonksiyonlara sahiptir. Ek olarak prob sistemleri, takim boyu

ölçme sistemleri, palet degistiriciler ve adaptif kontrol sistemleri gibi bir takim

aksesuarlar CNC kontrol sistemlerinde ve bunlarin akuple edildigi CNC tezgahlarda

bulunabilmekte ve programlanabilmektedir.

Programlanabilir fonksiyonlar listesi makinadan makinaya degismektedir. Bu sebeple

kullanicinin her bir CNC takim tezgahi modeli için bu programlanabilir fonksiyonlarin

neler oldugunu ögrenmesi gerekmektedir. “Temel Kavramlar #2” bölümünde degisik

makina modellerinin ne tür programlanabilir fonksiyonlara sahip olabilecegi konusuna

kisaca deginilecektir.